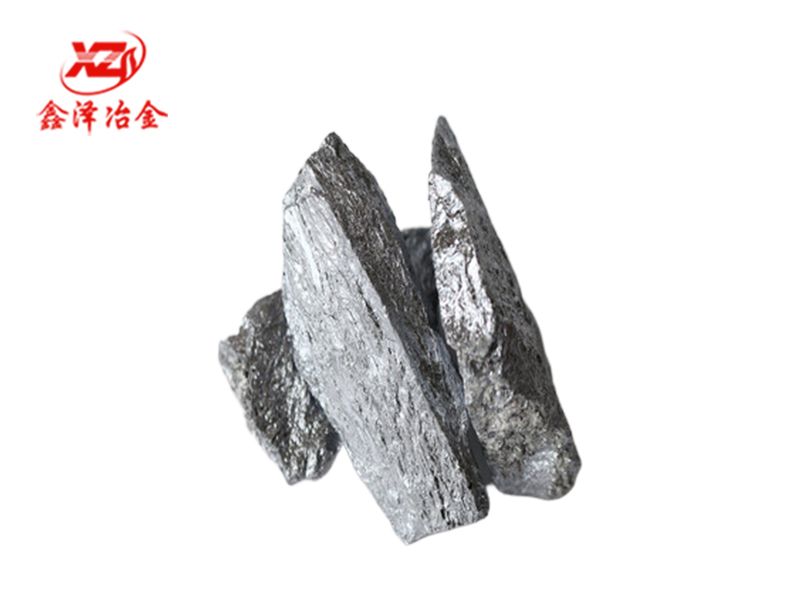

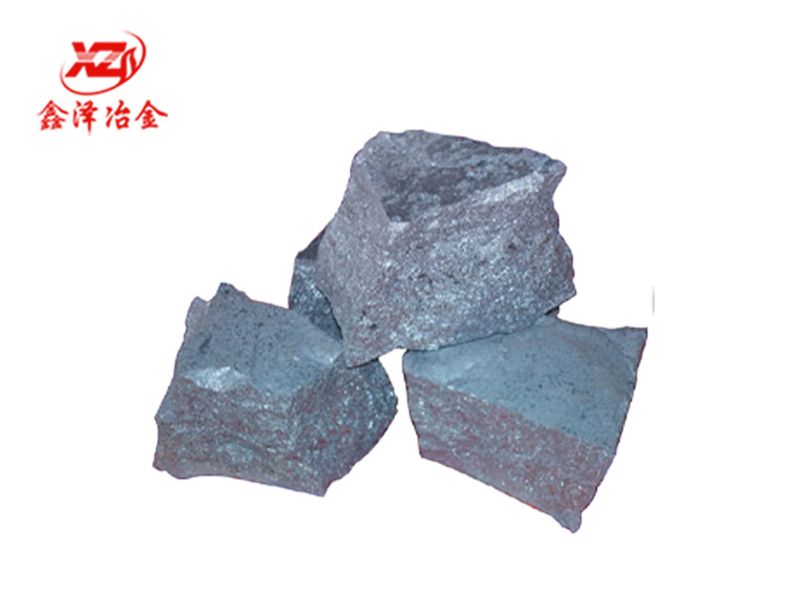

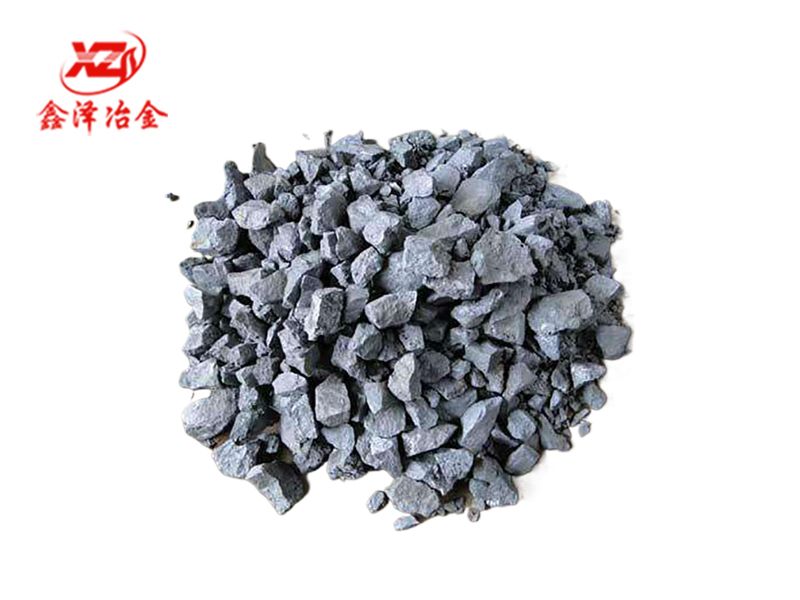

包括鎂硅系合金、稀土鎂硅系合金、鈣系合金(日本用的較多),鎳鎂系合金、純鎂合金、稀土合金。其中廣泛的是稀土鎂硅鐵合金,鈣鎂球化劑主要是日本生產(chǎn)和應用,如日本信越(SHIN--ETSU)生產(chǎn)的鈣系合金NC5、NCl0、NCl5、NC20、NC25中鎂含量從4%~28%(質(zhì)量分數)變動(dòng),但鈣含量變化較小,其變化范圍為20%~31%(質(zhì)量分數);此類(lèi)合金白口傾向小,但要求處理溫度高,處理后渣量大。鎳鎂合金在美洲、歐洲均有應用,這些合金的優(yōu)點(diǎn)是相對密度大,反應平穩,鎳可起合金化作用,價(jià)格貴,這種合金在中國較少應用。純鎂合金處理時(shí)要用專(zhuān)用的壓力加鎂包,鎂的吸收率高,但處理安全措施極為嚴格,生產(chǎn)中應用比較少。 稀土是發(fā)明球墨鑄鐵時(shí)使用的球化劑,它的發(fā)現推進(jìn)了球墨鑄鐵應用的進(jìn)程。價(jià)格高,白口傾向大,過(guò)量會(huì )使石墨變,現在已不作為球化劑單獨使用,僅作為輔助球化元素。 鎂粉和鐵粉及所設計的硅含量直接加壓成型,這種球化劑中含硅很低,通常稱(chēng)為低硅壓塊狀球化劑,因而為后續的孕育提供了大的余地,有利于生產(chǎn)鑄態(tài)球墨鑄鐵,但這種合金易漂浮,處理效果波動(dòng)大,處理時(shí)跟塊狀球化劑混合使用。將鎂粉、鐵粉包覆在薄鋼板或鋼板中,將其快速送入鐵液中達到球化目的。這種球化劑較貴,且設備投資大,但處理時(shí)合金吸收率高,因此處理球墨鑄鐵的總成本幾乎沒(méi)有提高。粉狀球化劑使用時(shí)將鎂粉與抑制劑混合放人包內,并使鐵液從合金表面上 流過(guò),逐層與合金反映達到球化效果,這種專(zhuān)門(mén)工藝稱(chēng)之為MC。

我要咨詢(xún)報價(jià)

我要咨詢(xún)報價(jià)

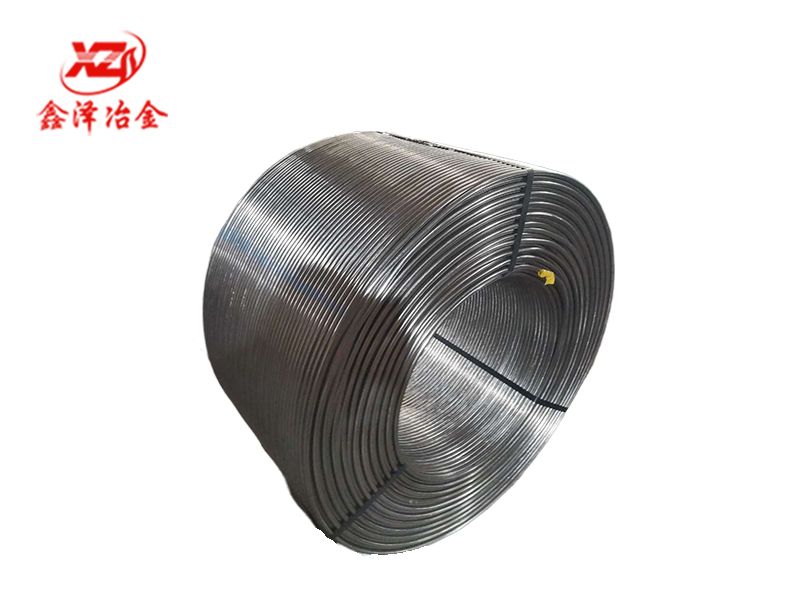

使用球化包芯線(xiàn)的優(yōu)缺點(diǎn) 相比傳統的球化劑而言,球化包芯線(xiàn)有其獨特的并且區別于球化劑的優(yōu)缺點(diǎn)。 一:優(yōu)點(diǎn) 1.用球化包芯線(xiàn)比球化劑成本降低百分之10.一卷球化線(xiàn)(2400米),處理1噸需要24米左右。一卷能100噸鐵水。球化劑1噸能處理83噸鐵水。 2.球化劑需要裝填稱(chēng)料,一晚上半個(gè)人工,中途還會(huì )出現工人困,累等因素發(fā)生操作失誤。球化線(xiàn)不需要人工填裝稱(chēng)料過(guò)程。節省人工費用。 3.球化劑的球化包底部有堤壩,用上十幾爐之后需要人工去處理一次,需要半個(gè)人工,包芯線(xiàn)不需要。 4.喂絲球化所有的數據都是設定好的,不需要隨時(shí)更改。球化劑需要人工操作,容易出現失誤。用包芯線(xiàn)避免了人工失誤造成的損失。 5.喂絲球化便于收塵(球化站里處理時(shí)煙塵全被吸走),污染比起球化劑小很多。更符合國家環(huán)保的政策。 6.喂絲球化后球化級別高,石墨球圓整度更高,石墨數量更多。 二:缺點(diǎn): 1.球化線(xiàn)球化到澆注時(shí)間不能超過(guò)13分鐘。所以比起球化劑的球化澆注時(shí)間,球化線(xiàn)需要更精確的把控時(shí)間。 2.用球化線(xiàn)做出的鑄件容易產(chǎn)生針孔,縮孔。原因是鎂高引起的。所以根據鑄件生產(chǎn)選擇合適的鎂含量包芯線(xiàn)。

我要咨詢(xún)報價(jià)

我要咨詢(xún)報價(jià)

豫公網(wǎng)安備41052202001349號

豫公網(wǎng)安備41052202001349號